Descriptions

Tréflage Finition Bords Droits

·

Pour finir un contour, la

procédure d’utilisation de ces fraises est la suivante :

-

Jusqu’à 32mm de haut au

Max., utiliser la fraise Ø16 courte.

-

Jusqu’à 65mm de haut au

Max., utiliser la fraise Ø16 longue.

·

Au-delà, il faudra

utiliser une autre méthode qui assurera :

-

La cote désirée,

-

Évitera la flexion de

l’outil, et donc une mauvaise perpendicularité par rapport au dessous pièce

-

Un bon état de surface

pour un contact optimal entre les pièces, dans l’outil de presse :

·

Sur WorkNC, il existe 2

parcours :

-

L’ « usinage des murs en

plongeant », qui est spécifique au

tréflage

-

La « finition plan

parallèle », peut être utilisé aussi

bien sur des surfaces 3D, que sur des parois verticales, selon un axe ( X / Y )

ou un angle.

·

Méthode de programmation :

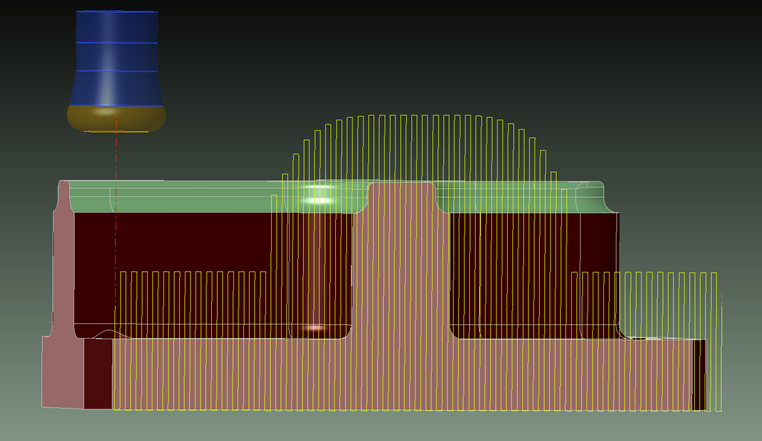

1) Usinage des murs en

plongeant

Il faut tout d’abord prendre en compte que ce parcours fonctionne mieux sur des contours dont la forme est relativement constante, sinon il aura tendance à faire des passes inutiles :

Ou à moins de mettre en « ignorer » les surfaces . environnantes, mais attention aux .collisions non détectées par le

logiciel !

Ou à moins de mettre en « ignorer » les surfaces . environnantes, mais attention aux .collisions non détectées par le

logiciel !Il faut aussi que la partie inférieure de la face à usiner soit droite, sinon le logiciel est perdu, et ne sait pas où arrêter le parcours

Paramètres

|

1 |

a. La méthode et le cycle d’usinage ( avalant et zigzag )

b. Les vitesses de coupe

c. La surépaisseur et le pas

d .Les approches / retraite

|

|

rapide et ne travaille qu’en

descendant dans la matière

|

3 |

a.

Mais attention, car le logiciel peut parfois créer des liens en collision entre les usinages, qui ne sont pas détectés. Car l’embout du torique est considéré comme partie coupante :

|

|

a.

b. Si on a créé un groupe de surfaces avec le plan du dessous pièce, alors cocher l’option :

|

5 |

a.

Démarrer en dehors de la

matière

b.

Eviter les collisions

|

6 |

a.

Limite le parcours en Z.

Par exemple, avec un Torique à plaquettes R.6, on limitera l’usinage à -6, pour

s’arrêter axe plaquette.

|

7 |

a.

Permets à l’outil, en bas

de chaque passe, de s’écarter de la pièce, pour se décaler de la valeur du pas

et prendre une nouvelle passe.

b.

Obligatoire, si le

parcours est utilisé en ébauche ( par exemple sur les bâtis ), pour que l’outil

soit en dehors de la surépaisseur de brut, pendant sa remontée Z.

c. Pas obligatoire en semi et finition ( Une valeur de 1mm au Max. )

Selon la machine sur

laquelle est faite la programmation, importer systématiquement la gamme type qui

correspond à la matière de la pièce. Tous les paramètres y sont enregistrés,

pour vous éviter les erreurs.

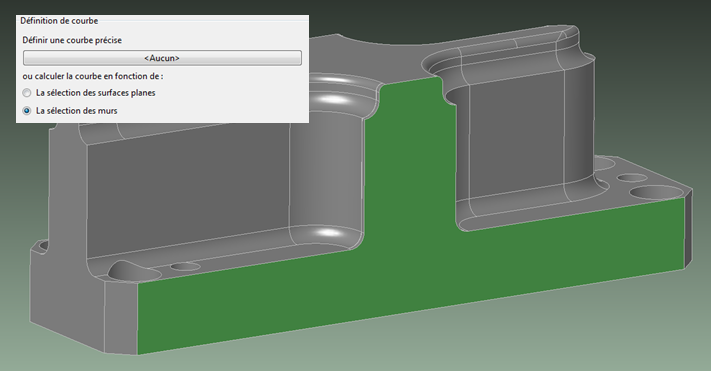

2) Finition plan parallèle

Ce parcours suit bien le profil de la surface à usiner, donc il est plus optimisé que l’ « usinage des murs en plongeant.

Par contre, il a tendance à « enrouler » les bords : Il faudra donc, si besoin, rajouter des surfaces pour protéger les arêtes de la pièce.

Il aura besoin d’une courbe, pour délimiter l’usinage

Pour un 35r6 ( rayon 17.5 ), créer la courbe offsetée de la face à usiner, à e distance de 17.4mm, pour que l’outil « voit » le bord à usiner. Pour un 42r6 ou highlight ( rayon 21 ), offseter de 20.9 Puis, offseter cette courbe, de 1-2mm Max., et la fermer aux extrémités

Paramètres :

|

1 |

a.

La direction et le cycle

d’usinage ( Zigzag et Direction X, Y , angle à choisir selon les besoins )

b.

Les vitesses de coupe

c.

La surépaisseur et le pas

d.

Les approches / retraits

2 : Cycle et angle

d’usinage :

a.

En semi et finition, le

zigzag permet de gagner du temps d’usinage

b.

Angle d’usinage :

I.

Parallèle à X, pour usiner

les faces perpendiculaires à X

II.

Parallèle à Y, pour usiner

les faces perpendiculaires à Y

III.

|

3 |

a.

Sélectionner la courbe

créée précédemment ( arrêt sur la courbe )

b. Donner un plan limite à l’usinage : valeur du dessous pièce – rayon plaquette outil – rayon lissage des coin

Exemple :

- Niveau Z dessous pièce

- Outil utilisé : 35r6

- Rayon lissage coins : 1

Donc valeur plan limite: 80-6-1= 73

|

4 |

a.

Sélectionner le côté, par

rapport à la pièce, où le parcours doit commencer

|

5 |

a.

Permets de rayonner en

sortie de passe. Pour éviter de sortir trop loin de la pièce, et de perdre du

temps :

I.

En ébauche, rayonner de la

valeur de la surépaisseur +2mm

II.

En semi et finition, rayonner

de 1mm Max.

|

6 |

a.

Ne rien cocher

Selon la machine sur

laquelle est faite la programmation, importer systématiquement la gamme type qui

correspond à la matière de la pièce. Tous les paramètres y sont enregistrés,

pour vous éviter les erreurs.

·

Paramètres :

Pas et surépaisseurs à

appliquer, en fonction des outils :

a.

Pour chaque bord droit

haut, il sera fait une passe de semi-finition et une de finition

b.

Pour le 35r.6 court :

( Leadwell )

Pas :2 surép :0.1 ( semi-finition )

Pas :0.6 surép :0 ( finition )

c.

Pour le 35r.6 moyen :

( Leadwell )

Pas :2 surép :0.1 ( semi-finition )

Pas :0.6 surép :0 ( finition )

d.

Pour le 42r.6 court :

( SF2112 )

Pas :2 surép :0.1 ( semi-finition )

Pas :0.6 surép :0 ( finition )

e.

Pour le 42r.6 moyen :

( SF2112 )

Pas :2 surép :0.1 ( semi-finition )

Pas :0.6 surép :0 ( finition )

f.

Pour le 42r.6 long :

( SF2112 )

Pas :1.2 surép :0.1 ( semi-finition )

Pas :0.6 surép :0 ( finition )

g.

Pour le 42r.6

extra-long : ( SF2112 )

Pas :0.8 surép :0.1 ( semi-finition )

Pas :0.6 surép :0 ( finition )

POUR INFO : les pas,

surépaisseurs ainsi que les conditions de coupe sont enregistrées dans la

bibliothèque et gamme type WorkNC

·

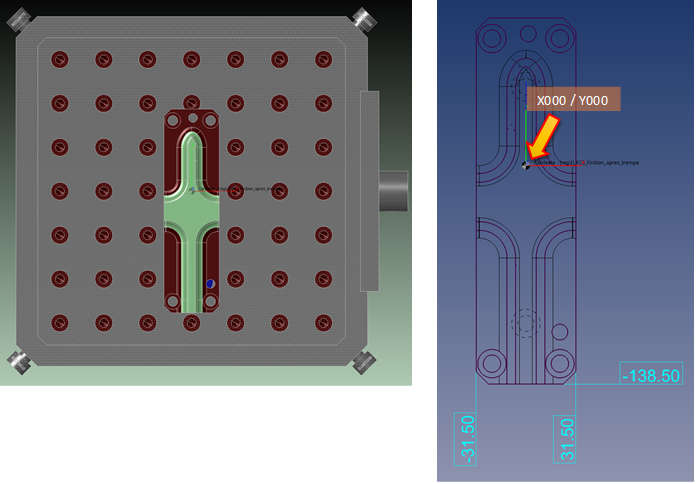

Contrôle :

Afin de valider les cotes

des pièces usinées en tréflage, il va falloir donner des points de contrôle, pour

chaque face concernée, sur le plan livré à l’atelier.

a.

Le fraiseur usinera sur

10mm environ, puis stoppera la machine.

b.

Il viendra mesurer la

valeur de la face, pour la comparer au théorique grâce aux points de contrôle.

c.

Il décalera ensuite ses

origines, pour assurer la cote.

Cas N°1 : la pièce

est orientée selon l’axe X ou Y, les faces à usiner en tréflage sont parallèles

à X ou Y :

Cas N°2 : la pièce

est bridée selon un angle, ou les faces à usiner en tréflage sont orientées

selon un angle :

a.

Donner des points de

contrôle sur les faces concernées

b.

Ces points devront être

situés dans une zone de 10mm, du côté où commence le parcours. Car, comme on l’a vu

précédemment, le fraiseur stoppera le parcours après avoir usiné sur 10mm

environ, pour contrôler la cote.

c.

I.

Le fraiseur décale ses

origines pour assurer la cote

II.

Add a review